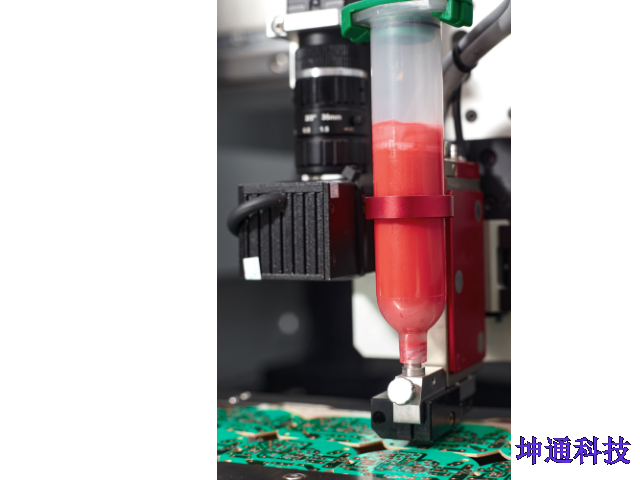

全自動錫膏印刷機在印刷過程中可能會遇到錫膏涂布缺陷的問題,,解決這個問題需要根據(jù)具體情況采取相應(yīng)的措施,。以下是一些可能的解決方法:

錫膏量過多或印刷偏厚:這可能是由于刮刀壓力過小或網(wǎng)板與PCB間隙過大導(dǎo)致的,。解決方法是調(diào)整刮刀壓力,,減小間隙,或者調(diào)整錫膏的粘度和粒度,。

錫膏拉尖,、錫面凹凸不平:這可能是由于鋼網(wǎng)分離速度過快或脫模方式不當(dāng)導(dǎo)致的。解決方法是調(diào)整鋼網(wǎng)分離速度和脫模方式,,或者更換錫膏和調(diào)整印刷速度,。

連錫:這可能是由于錫膏本身問題、PCB焊盤與鋼網(wǎng)開孔對位不準(zhǔn),、印刷機支撐pin位置設(shè)定不當(dāng)?shù)仍驅(qū)е碌?。解決方法是更換錫膏、調(diào)整PCB與鋼網(wǎng)的對位,、調(diào)整支撐pin位置,,或者調(diào)節(jié)印刷速度。

錫膏印刷機印刷錫膏時出現(xiàn)印刷缺陷的原因還包括錫粉量少,、粘度低,、粒度大、室溫度,、印膏太厚,、放置壓力太大等,。解決方法是提高錫膏中金屬成份比例、增加錫膏的粘度,、減小錫粉的粒度,、降低環(huán)境的溫度、降低所印錫膏的厚度,、降低放置壓力等,。

綜上所述,解決全自動錫膏印刷機的錫膏涂布缺陷問題需要根據(jù)具體情況采取相應(yīng)的措施,,包括調(diào)整機械部件,、更換材料、調(diào)整工藝參數(shù)等,。刮刀座上升,,將刮刀和鋼網(wǎng)上升到合適位置。黑龍江精密全自動錫膏印刷機/AOI光學(xué)檢測儀生產(chǎn)企業(yè)

未來全自動錫膏印刷機的發(fā)展趨勢和創(chuàng)新點主要體現(xiàn)在以下幾個方面:

1.智能化:未來的全自動錫膏印刷機將更加智能化,,具備更高級別的自動化和智能化功能,。例如,通過引入人工智能和機器學(xué)習(xí)技術(shù),,可以實現(xiàn)設(shè)備的自主控制和智能化故障診斷,,提高生產(chǎn)效率和質(zhì)量。

2.綠色環(huán)保:隨著環(huán)保意識的提高,,未來的全自動錫膏印刷機將更加注重環(huán)保和節(jié)能,。例如,采用低揮發(fā)性有機化合物(VOC)的錫膏材料,,減少廢棄物產(chǎn)生,,提高能源利用效率等。

3.高速高精度:為了滿足不斷增長的生產(chǎn)需求,,未來的全自動錫膏印刷機將具備更高速度和更高精度的印刷能力,。同時,設(shè)備的設(shè)計也將更加緊湊和高效,,以減小占地面積和降低成本,。

4.定制化:未來的全自動錫膏印刷機將更加注重定制化服務(wù),以滿足不同客戶和不同行業(yè)的需求,。例如,,設(shè)備可以具備多種不同的配置和功能,以適應(yīng)不同的生產(chǎn)環(huán)境和生產(chǎn)需求,。河北自動化全自動錫膏印刷機/AOI光學(xué)檢測儀技術(shù)規(guī)范離線編輯電腦遠程中心集中管理,,一人多機,通過遠程網(wǎng)絡(luò),,更可實現(xiàn)遠程服務(wù)與調(diào)機,。

全自動錫膏印刷機的印刷精度主要與以下幾個因素有關(guān):

1.模板質(zhì)量:模板的厚度和開口尺寸確定了焊膏的印刷量,,模板開口的光滑度也會影響脫模質(zhì)量。因此,,模板的質(zhì)量和精度直接影響到錫膏印刷機的印刷精度,。

2.焊膏質(zhì)量:焊膏的黏度、滾動性和轉(zhuǎn)移性等特性會影響到錫膏在模板上的填充和脫模效果,,從而影響印刷精度,。

3.錫膏印刷機的印刷工藝參數(shù):刮刀速度、刮刀壓力,、刮刀與網(wǎng)板角度以及焊膏的黏度之間存在一定的制約關(guān)系,,只有正確掌握這些參數(shù),才能保證焊錫的印刷質(zhì)量,。

4.設(shè)備精度:錫膏印刷機的印刷精度和重復(fù)印刷精度也是影響印刷效果的重要因素,。設(shè)備的制造精度和使用過程中的磨損都會影響到印刷精度。

5.環(huán)境因素:環(huán)境溫度,、濕度以及環(huán)境衛(wèi)生也會對錫膏印刷機的印刷精度產(chǎn)生影響,。例如,環(huán)境溫度過高會降低焊膏黏度,,濕度過大焊膏會吸收空氣中的水分,,灰塵混入焊膏中會使焊點產(chǎn)生等

。因此,,全自動錫膏印刷機的印刷精度是多種因素共同作用的結(jié)果,。為了獲得更高的印刷精度,需要從模板制作,、焊膏選擇、工藝參數(shù)設(shè)置,、設(shè)備維護以及環(huán)境控制等多個方面進行優(yōu)化和掌控,。

刮刀在全自動錫膏印刷機中主要具有以下作用:

1.控制錫膏的滾動和填充:刮刀通過一定的力度和速度,使錫膏在網(wǎng)板上均勻滾動,,注入網(wǎng)孔,,確保錫膏能夠按照網(wǎng)孔的形狀從網(wǎng)孔中脫落到焊盤上,從而完成錫膏印刷的過程,。

2.確保錫膏印刷的厚度和均勻性:刮刀可以控制錫膏的印刷厚度和均勻性,,通過調(diào)整刮刀的壓力、速度和角度等參數(shù),,可以控制錫膏的填充量和分布情況,,從而確保錫膏印刷的質(zhì)量和一致性。

3.清洗網(wǎng)板:刮刀還可以用于清洗網(wǎng)板,,通過刮掉網(wǎng)板上殘留的錫膏和其他雜質(zhì),,確保網(wǎng)板的清潔度和通透性,,從而提高后續(xù)的印刷質(zhì)量和效率。

總之,,刮刀在全自動錫膏印刷機中扮演著重要的角色,,可以控制錫膏的滾動、填充和清洗,,確保錫膏印刷的質(zhì)量和一致性,。同時,刮刀的質(zhì)量和性能也對錫膏印刷機的印刷質(zhì)量和效率有著重要的影響,。因此,,在選擇和使用刮刀時,需要考慮其材質(zhì),、硬度,、耐磨性等因素,以確保其能夠滿足生產(chǎn)需求和工藝要求,。全自動印刷機具有高精度,、高效率、自動化程度高,、操作簡便等特點,,可提高印刷生產(chǎn)效率和產(chǎn)品質(zhì)量。

使用全自動錫膏印刷機時,,需要注意以下事項:

1,、在操作過程中,不要打開機器的安全罩,,如果打開安全罩時機器會自動緊急停止,,更不能使安全罩的傳感器失靈,這樣很容易造成人身傷害,。

2,、在操作及維修時,注意不要把手靠近印刷機的工作臺,,即使切斷了電源殘存的氣壓也可能使印刷臺移動,,可能會導(dǎo)致人手的創(chuàng)傷。

3,、在通電時不可接觸任何電器設(shè)備,,以免觸電。在運行設(shè)備電器裝置維修時,,必須先切斷電源,。

4、要提前搞清楚印刷機刮刀的類型和硬度,,使用技術(shù)刮刀可以保持印刷的較好質(zhì)量,。

5,、錫膏印刷刮刀直接在印刷機進行操作,在印刷前得注意刮刀跟FPC之間的距離,,保持在夾角60-75度之間比較合適,,過大跟過小都會影響印刷效果。

6,、全自動錫膏印刷機印刷過程中的速度不要過快,,這會大概率讓有些地方印不到。當(dāng)然,,也不能過慢,,過慢則會導(dǎo)致印刷效果不均勻。建議的速度為10-25mm/s,。

7,、印刷壓力也需要注意,過小的印刷壓力會讓FPC上錫膏量不足,,過大的壓力又會讓焊錫膏印得太薄,,同時還有可能造成錫膏污染金屬漏板反面與FPC表面。建議將壓力設(shè)定為0.1-0.03kg/cm,。Z軸絲桿伺服直聯(lián)裝置具有脫膜穩(wěn)定性的特點,。在印刷過程中,該裝置能夠快速地避免脫膜現(xiàn)象的發(fā)生,。江西智能全自動錫膏印刷機/AOI光學(xué)檢測儀廠家電話

刮刀座降落,,確保刮刀能夠接觸到錫膏。黑龍江精密全自動錫膏印刷機/AOI光學(xué)檢測儀生產(chǎn)企業(yè)

檢測全自動錫膏印刷機的印刷質(zhì)量可以采取以下步驟:

1,、檢查錫膏印刷的外觀:觀察印刷品表面是否光滑,、整潔,有無氣泡,、溢料,、堵塞等缺陷。

2,、檢查錫膏印刷的位置:使用顯微鏡或放大鏡觀察印刷圖案的位置是否準(zhǔn)確,有無偏移,、重復(fù),、漏印等情況。

3,、檢查錫膏印刷的厚度:使用厚度計測量印刷層的厚度,,確保厚度符合要求,且無明顯的厚度變化,。

4,、檢查錫膏印刷的成分:對印刷品進行成分分析,,確保錫膏的成分符合要求,且無雜質(zhì)或污染物,。

5,、檢查錫膏印刷的附著性:通過拉力試驗或劃格試驗等方法,檢測印刷品與基材的附著性,,確保印刷品不易脫落或損壞,。

6、檢查錫膏印刷的耐久性:將印刷品置于高溫,、高濕等環(huán)境下進行老化試驗,,檢測印刷品的耐久性及穩(wěn)定性。

7,、檢查錫堵情況:觀察印刷過程中有無錫堵現(xiàn)象發(fā)生,,以及錫堵的位置和程度。檢查鋼網(wǎng)情況:檢查鋼網(wǎng)是否有堵孔現(xiàn)象,,以及鋼網(wǎng)的清潔度和張力等參數(shù)是否符合要求,。

8、檢查使用材料:檢查所使用的錫膏,、鋼網(wǎng)等材料是否符合要求,,以及材料的品牌、型號和規(guī)格等參數(shù)是否與說明書一致,。

9,、檢查操作過程:檢查操作過程中是否按照說明書或規(guī)定的要求進行操作,如錫膏的攪拌,、鋼網(wǎng)的清潔等步驟是否規(guī)范,。黑龍江精密全自動錫膏印刷機/AOI光學(xué)檢測儀生產(chǎn)企業(yè)