引線框架的冷卻與散熱技術(shù)研究旨在解決電子設(shè)備中引線框架過熱導(dǎo)致的故障和損壞問題,。以下是生產(chǎn)過程中我們發(fā)現(xiàn)并研究的技術(shù)方向:

熱傳導(dǎo)材料選擇:選擇具有良好熱導(dǎo)性能的材料,如銅和鋁等,,作為引線框架的材料,,以增強(qiáng)熱傳導(dǎo)效果。

散熱設(shè)計(jì)優(yōu)化:在引線框架設(shè)計(jì)過程中,,優(yōu)化散熱結(jié)構(gòu),,如添加散熱板或散熱片,增加散熱面積,,以提高散熱效果,。

冷卻液體循環(huán)系統(tǒng):將引線框架與冷卻液體循環(huán)系統(tǒng)相結(jié)合,通過冷卻液體的流動(dòng)將熱量帶走,,實(shí)現(xiàn)引線框架的冷卻,。

熱管技術(shù)應(yīng)用:使用熱管技術(shù),將熱量從引線框架傳遞到其他部件或散熱裝置,,以實(shí)現(xiàn)熱量的快速傳導(dǎo)和散熱,。

風(fēng)冷散熱技術(shù):通過引入風(fēng)扇或風(fēng)道等風(fēng)冷散熱設(shè)備,增加空氣流動(dòng),,加速熱量的散熱,,以提高引線框架的散熱效果,。

智能散熱控制:使用智能化的散熱控制系統(tǒng),根據(jù)引線框架的溫度和工作狀態(tài),,自動(dòng)調(diào)節(jié)散熱設(shè)備的運(yùn)行速度和功率,,以保持引線框架的合適溫度范圍。

熱仿真分析:通過熱仿真分析軟件,,對引線框架的熱傳導(dǎo)和散熱進(jìn)行模擬和優(yōu)化,,以找到適合的散熱方案。通過以上的冷卻與散熱技術(shù)的研究和應(yīng)用,,可以有效降低引線框架的溫度,,提高其散熱性能,從而保障電子設(shè)備的正常工作和可靠性,。蝕刻技術(shù)的突破,,引線框架制造的創(chuàng)新源泉!加工引線框架功能

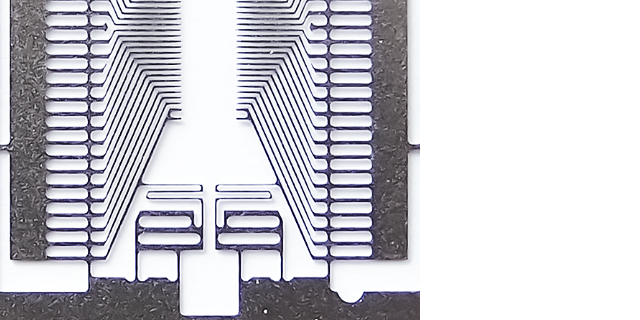

引線框架是一種用于連接電子元器件的金屬結(jié)構(gòu),,通常由銅或鋁制成,。為了提高引線框架的機(jī)械強(qiáng)度和導(dǎo)電性能,常常會(huì)使用蝕刻技術(shù)進(jìn)行加工,。蝕刻技術(shù)可以通過在引線框架上形成微小的凹槽或孔洞,,從而增加其表面積,并使引線框架更加堅(jiān)固,。此外,,蝕刻技術(shù)還可以在引線框架的金屬表面上形成導(dǎo)電路徑,提高引線框架的導(dǎo)電性能,。具體而言,,蝕刻技術(shù)可以通過以下步驟在引線框架上應(yīng)用:

1. 設(shè)計(jì)引線框架的結(jié)構(gòu)和幾何形狀。

2. 在引線框架上涂覆一層光阻劑,,然后通過光刻工藝將要保留的金屬部分暴露在外,。

3. 利用化學(xué)蝕刻液對暴露的金屬進(jìn)行蝕刻,以去除多余的金屬,,形成需要的凹槽或?qū)щ娐窂健?/p>

4. 清洗和去除光阻劑,,以獲得成品引線框架。

蝕刻技術(shù)的應(yīng)用可以使引線框架更加堅(jiān)固和導(dǎo)電性能更好,,可以在電子元器件中提供更穩(wěn)定和可靠的連接,。北京引線框架常見問題蝕刻技術(shù),引線框架制造的首要選擇,!

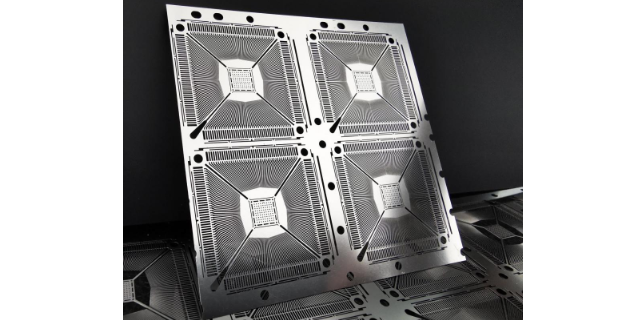

隨著科技發(fā)展的腳步不斷加快,,集成電路的設(shè)計(jì)與制造也進(jìn)入了令人驚嘆的新紀(jì)元。然而,在這個(gè)快速發(fā)展的領(lǐng)域中,,引線框架無疑成為了一項(xiàng)突破性的突破,,極大地推動(dòng)著集成電路設(shè)計(jì)的進(jìn)步。首先,,引線框架具備高度的靈活性。通過采用先進(jìn)的技術(shù)和材料,,引線框架可以實(shí)現(xiàn)精密的線路布局,,準(zhǔn)確地連接芯片與封裝,無論是對于復(fù)雜的高速信號(hào)還是大功率信號(hào)傳輸都能夠輕松勝任,。這一特性不僅保證了集成電路的可靠性,,更能在保證性能的前提下創(chuàng)造更加創(chuàng)新的產(chǎn)品。其次,,引線框架具備高效的熱散性能,。通過引入散熱層,有效改善了散熱效果,,使得集成電路能夠在高負(fù)載下保持穩(wěn)定運(yùn)行,。這一優(yōu)勢不僅延長了集成電路的使用壽命,還為設(shè)計(jì)師們提供了更大的空間,,可以在散熱方面進(jìn)行更加深入的優(yōu)化和創(chuàng)新,。此外,引線框架還具有更好的成本優(yōu)勢,。引線框架的自動(dòng)化生產(chǎn)流程,,不僅能夠大幅降低生產(chǎn)成本,還能夠提高生產(chǎn)效率,??傊€框架的出現(xiàn)帶來了高度的靈活性,、高效的熱散性能和更好的成本優(yōu)勢,,為集成電路設(shè)計(jì)師們提供了更加廣闊的創(chuàng)新空間。在未來的發(fā)展中,,引線框架必將繼續(xù)發(fā)揮其重要作用,,推動(dòng)著集成電路設(shè)計(jì)的不斷進(jìn)步。

蝕刻引線框架的與沖壓相比有一定的優(yōu)劣勢:

優(yōu)勢: 1. 高精度:蝕刻加工具有很高的精度,,可以制造微細(xì)而精確的線路和結(jié)構(gòu),。對于一些細(xì)密的引線框架,蝕刻加工可以更好地實(shí)現(xiàn)所需的形狀和尺寸,。2. 復(fù)雜形狀:蝕刻加工可以制造非常復(fù)雜的形狀,,包括細(xì)小的孔洞、光滑的曲線等。因此,,對于有特殊形狀需求的引線框架,,蝕刻加工是一個(gè)理想的選擇。3. 容易制作微細(xì)結(jié)構(gòu):蝕刻加工可以制作微細(xì)結(jié)構(gòu),,如微陣列,、微型突起等。這對于一些微電子器件領(lǐng)域非常重要,。4. 排布密度高:由于蝕刻加工在材料表面產(chǎn)生的是等向性腐蝕,,所以可以制造出較高的引線密度。這對于一些需要高密度排布的引線框架非常有優(yōu)勢,。

劣勢: 1. 生產(chǎn)周期長:與沖壓加工相比,,蝕刻加工速度較慢。這使得蝕刻加工不適用于大規(guī)模批量生產(chǎn),。2. 成本較高:蝕刻加工設(shè)備的購買和維護(hù)成本較高,,且蝕刻劑的成本也不低。因此,,針對小規(guī)模生產(chǎn)或者樣品制作,,蝕刻加工相對更貴。3. 材料限制:蝕刻加工對材料有一定的限制,,一些特殊材料可能無法進(jìn)行蝕刻加工,。

綜上所述,蝕刻引線框架具有高精度,、復(fù)雜形狀,、制作微細(xì)結(jié)構(gòu)和排布密度高等優(yōu)勢,但生產(chǎn)周期長,、成本較高和材料限制等劣勢,。在選擇加工方法時(shí),需根據(jù)實(shí)際需求和要求綜合考慮其優(yōu)劣勢,。創(chuàng)新的蝕刻試劑,,引線框架設(shè)計(jì)的無限可能!

高速通信是現(xiàn)代社會(huì)中不可或缺的一部分,,而集成電路引線框架在高速通信領(lǐng)域的應(yīng)用研究起到了至關(guān)重要的作用,。隨著數(shù)據(jù)傳輸速度的要求不斷提高,集成電路引線框架的設(shè)計(jì)和優(yōu)化對于實(shí)現(xiàn)高速,、可靠和穩(wěn)定的通信連接至關(guān)重要,。首先,高速通信領(lǐng)域中的引線框架要能夠支持高頻率的信號(hào)傳輸,。為了實(shí)現(xiàn)高速數(shù)據(jù)傳輸,,引線框架需要具備低延遲,、低損耗和低串?dāng)_等特點(diǎn)。此外,,優(yōu)化線路布局,、減小線路長度和采用優(yōu)良導(dǎo)體材料等方法都可以有效降低信號(hào)傳輸?shù)难舆t和損耗。其次,,高速通信領(lǐng)域中引線框架的設(shè)計(jì)要能夠滿足高密度的集成要求,。隨著通信技術(shù)的發(fā)展,對于在有限的空間內(nèi)實(shí)現(xiàn)更多功能和更高密度的集成電路的需求不斷增加,。引線框架的設(shè)計(jì)需要考慮線寬,、線距和層間間距等因素,以減小電路的尺寸并提高集成度,。同時(shí),采用多層引線框架的技術(shù)可以提高電路的空間利用l,,實(shí)現(xiàn)更高的密度和更短信號(hào)傳輸距離,。另外,高速通信領(lǐng)域中的引線框架也要關(guān)注信號(hào)完整性和抗干擾能力,。高速通信中的信號(hào)往往容易受到電磁干擾和噪聲的干擾,,影響傳輸效果和穩(wěn)定性。為了提高信號(hào)完整性和抗干擾能力,,引線框架設(shè)計(jì)應(yīng)采用適當(dāng)?shù)木€寬和線距,、合理的層間間隔以及采用屏蔽等技術(shù)手段來減小信號(hào)的串?dāng)_和噪聲。提高高頻性能,,選擇先進(jìn)蝕刻技術(shù)的引線框架,!江西特點(diǎn)引線框架

引線框架制造的革新之路,當(dāng)然離不開蝕刻技術(shù)的支持,!加工引線框架功能

蝕刻和沖壓技術(shù)結(jié)合在引線框架加工中可以增強(qiáng)加工能力,,提高精度,實(shí)現(xiàn)特殊要求,,并優(yōu)化生產(chǎn)流程,。這種技術(shù)結(jié)合的應(yīng)用可以為引線框架的制造帶來更多的靈活性和效益。

1. 增強(qiáng)加工能力:蝕刻和沖壓技術(shù)結(jié)合可以有效增強(qiáng)引線框架的加工能力,。蝕刻技術(shù)可以制造復(fù)雜形狀,、微細(xì)結(jié)構(gòu)和高密度排布的部件,而沖壓技術(shù)可以快速加工大批量的部件,。結(jié)合兩種技術(shù)可以同時(shí)滿足復(fù)雜形狀和高產(chǎn)能的要求,。

2. 提高精度:蝕刻技術(shù)具有高精度的特點(diǎn),可以制造精確的引線框架部件,。沖壓技術(shù)則可以批量加工并保持一致的尺寸,。將蝕刻和沖壓技術(shù)結(jié)合使用,,可以在保證精度的同時(shí)提高生產(chǎn)效率和穩(wěn)定性。

3. 實(shí)現(xiàn)特殊要求:蝕刻和沖壓技術(shù)可以相互補(bǔ)充,,使得引線框架可以實(shí)現(xiàn)各種特殊的要求,。例如,使用蝕刻技術(shù)可以制造微細(xì)結(jié)構(gòu)和復(fù)雜形狀,,而沖壓技術(shù)可以快速制造規(guī)則的排布和孔洞部件,。結(jié)合兩種技術(shù)可以靈活應(yīng)對各種設(shè)計(jì)要求。

4. 優(yōu)化生產(chǎn)流程:蝕刻和沖壓技術(shù)結(jié)合可以優(yōu)化整個(gè)生產(chǎn)流程,,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。通過合理分配蝕刻和沖壓工藝,可以在不同的制造階段選擇適合的加工技術(shù),,從而減少加工時(shí)間和成本,。加工引線框架功能