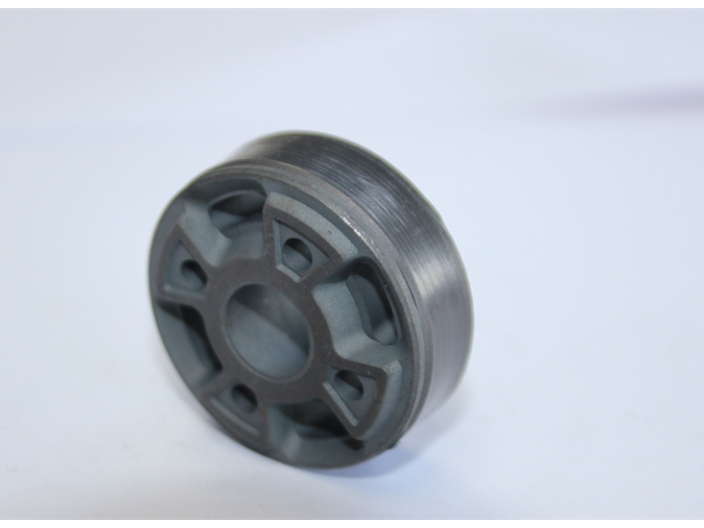

粉末冶金零件成型大致有兩種:壓制成型和注射成型,。壓制成型種類很多,在實(shí)際工業(yè)應(yīng)用當(dāng)中,,壓制成型應(yīng)用較廣,。溫壓、冷封閉鋼模壓制,、冷等靜壓,、熱等靜壓都屬于壓制成型。壓制成型,,用干粉依靠重力填充于模中,,通過外界壓力擠壓成型。注射成型,,使用很細(xì)的粉末加大量的熱塑性粘結(jié)劑注射到成型模中,。另外還有兩種特殊粉末冶金零件加工方式:粉末鍛造和粉末軋制。從基體材料來看大致分:鐵基,、銅基,、鋁基,、不銹鋼、磁性材料,、摩擦材料,、磁鋼、硬質(zhì)合金等等吧但是,,粉末冶金零件不能細(xì)分種類,,因?yàn)樵诨w材料中添加不同的金屬,、非金屬等添加劑,,會達(dá)到不同的效果,這需要根據(jù)不同的性能要求而決定,。粉末冶金可以制造出各種金屬粉末冶金傳熱材料,。河南高密度粉末冶金工廠

粉末冶金齒輪的制造工藝對齒輪的性能有以下幾個(gè)方面的影響:1.材料性能:粉末冶金齒輪的制造工藝可以選擇不同的粉末合金材料,通過調(diào)整原料的成分和配比來控制材料的性能,。例如,,可以選擇高硬度、高耐磨性的粉末合金材料,,以提高齒輪的強(qiáng)度和耐磨性能,。2.密度:粉末冶金齒輪的制造工藝中,燒結(jié)是一個(gè)重要的步驟,。燒結(jié)過程中,,粉末顆粒會發(fā)生結(jié)合,形成致密的材料,。燒結(jié)溫度,、壓力和時(shí)間等參數(shù)的控制可以影響齒輪的密度。高密度的齒輪具有更好的強(qiáng)度和耐磨性能,。3.粒度和分布:粉末冶金齒輪的制造工藝中,,粉末的粒度和分布對齒輪的性能有影響。較細(xì)的粉末顆??梢蕴岣啐X輪的致密性和強(qiáng)度,,但也可能增加制造成本。粉末的分布均勻性可以影響齒輪的均勻性和性能,。4.熱處理:粉末冶金齒輪的制造工藝中,,熱處理是一個(gè)常用的工藝步驟,可以通過調(diào)整熱處理參數(shù)來改善齒輪的性能,。熱處理可以提高齒輪的硬度,、強(qiáng)度和耐磨性,同時(shí)還可以改善齒輪的韌性和抗疲勞性能,。河南高密度粉末冶金工廠粉末冶金技術(shù)可以制造出具有復(fù)雜形狀和高精度的零件,,如齒輪,、凸輪等。

粉末冶金制品的質(zhì)量控制和檢測方法主要包括以下幾種:1.成分分析:通過化學(xué)分析方法,,如光譜分析,、質(zhì)譜分析、X射線熒光光譜分析等,,對粉末原料和成品進(jìn)行成分分析,,以確保其符合要求。2.相組成分析:通過X射線衍射,、電子顯微鏡等方法,,對粉末冶金制品的相組成進(jìn)行分析,以確定其晶體結(jié)構(gòu)和相含量,。3.密度測量:通過測量粉末冶金制品的密度,,可以評估其致密度和孔隙率,以判斷其致密度是否達(dá)到要求,。4.機(jī)械性能測試:包括拉伸,、壓縮、彎曲,、硬度等力學(xué)性能測試,,以評估粉末冶金制品的強(qiáng)度、硬度,、韌性等性能,。5.磨損性能測試:通過磨損試驗(yàn),評估粉末冶金制品的耐磨性能,,如磨損量,、磨損速率等。6.熱性能測試:包括熱膨脹系數(shù),、熱導(dǎo)率,、熱穩(wěn)定性等熱性能測試,以評估粉末冶金制品在高溫環(huán)境下的性能,。7.表面質(zhì)量檢測:通過光學(xué)顯微鏡,、掃描電子顯微鏡等方法,對粉末冶金制品的表面質(zhì)量進(jìn)行檢測,,如表面粗糙度,、裂紋、氣孔等,。8.尺寸測量:通過三坐標(biāo)測量儀,、投影儀等工具,對粉末冶金制品的尺寸進(jìn)行測量,,以確保其尺寸精度符合要求,。

在選擇粉末冶金齒輪的材料時(shí),,需要考慮以下幾個(gè)因素:1.強(qiáng)度和硬度:齒輪需要具有足夠的強(qiáng)度和硬度,以承受工作負(fù)荷和抵抗磨損,。因此,,材料的強(qiáng)度和硬度是選擇的重要考慮因素。2.磨損和摩擦性能:齒輪在工作過程中會產(chǎn)生磨損和摩擦,,因此材料需要具有良好的磨損和摩擦性能,,以延長齒輪的使用壽命。3.耐熱性:齒輪在高速運(yùn)轉(zhuǎn)時(shí)會產(chǎn)生熱量,,因此材料需要具有良好的耐熱性,,以防止材料的軟化和變形。4.耐腐蝕性:如果齒輪在潮濕或腐蝕性環(huán)境中工作,,材料需要具有良好的耐腐蝕性,,以防止材料的腐蝕和損壞,。5.成本和可加工性:材料的成本和可加工性也是選擇的重要考慮因素,。粉末冶金技術(shù)可以制備出復(fù)雜形狀的齒輪,但不同材料的成本和加工性能可能會有所不同,。粉末冶金技術(shù)可以實(shí)現(xiàn)材料的高度定制化,,滿足不同工程要求。

粉末冶金材料由于孔隙的存在,,在傳熱速度方面要低于致密材料,,因此在淬火時(shí),淬透性相對較差,。另外淬火時(shí),,粉末材料的燒結(jié)密度和材料的導(dǎo)熱性是成正比關(guān)系的;粉末冶金材料因?yàn)闊Y(jié)工藝與致密材料的差異,內(nèi)部組織均勻性要優(yōu)于致密材料,,但存在較小的微觀區(qū)域的不均勻性,,所以,完全奧氏體化時(shí)間比相應(yīng)鍛件長50%,,在添加合金元素時(shí),,完全奧氏體化溫度會更高、時(shí)間會更長,。在粉末冶金材料的熱處理中,,為了提高淬透性,通常加入一些合金元素如:鎳,、鉬,、錳、鉻,、釩等,,它們的作用跟在致密材料中的作用機(jī)理相同,,可明顯細(xì)化晶粒,當(dāng)其溶于奧氏體后會增加過冷奧氏體的穩(wěn)定性,,保證淬火時(shí)的奧氏體轉(zhuǎn)變,,使淬火后材料的表面硬度增加,淬硬深度也增加,。另外,,粉末冶金材料淬火后都要進(jìn)行回火處理,回火處理的溫度控制對粉末冶金材料的的性能影響較大,,因此要根據(jù)不同材料的特性確定回火溫度,,降低回火脆性的影響,一般的材料可在175-250℃下空氣或油中回火0.5-1.0h,。粉末冶金可以制造出各種金屬復(fù)合材料,。河南模具粉末冶金價(jià)格怎么算

粉末冶金可以制造出各種金屬粉末冶金電極。河南高密度粉末冶金工廠

粉末冶金材料在熱處理時(shí),,通過快速冷卻抑制奧氏體擴(kuò)散轉(zhuǎn)變成其他組織,,從而獲得馬氏體,而孔隙的存在對材料的散熱性影響較大,。通過導(dǎo)熱率公式:導(dǎo)熱率=金屬理論導(dǎo)熱率×(1-2×孔隙率)/100,。可以看出,,淬透性隨著孔隙率的增加而下降,。另一方面,孔隙還影響材料的密度,,對材料熱處理后表面硬度和淬硬深度的效果又因密度影響而有關(guān)聯(lián),,降低了材料表面硬度。而且,,因?yàn)榭紫兜拇嬖?,淬火時(shí)不能用鹽水作為介質(zhì),以免因鹽分殘留造成腐蝕,,所以,,一般熱處理是在真空或氣體介質(zhì)中進(jìn)行的。河南高密度粉末冶金工廠