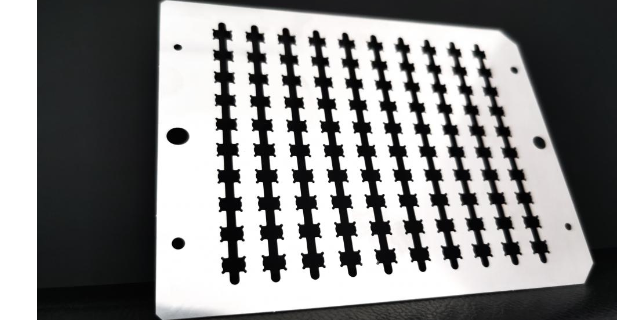

蝕刻是一種常用的工藝技術(shù),,用于制備半導(dǎo)體器件的封裝載體,。在蝕刻過程中,我們將封裝載體暴露在化學(xué)液體中,,以去除表面雜質(zhì)和不必要的材料,。蝕刻對于半導(dǎo)體器件的電性能具有重要影響,并且通過優(yōu)化技術(shù)可以進(jìn)一步提高電性能,。

首先,,蝕刻過程中的化學(xué)液體選擇是關(guān)鍵。不同的化學(xué)液體具有不同的蝕刻速率和選擇性,,對于不同的半導(dǎo)體材料和封裝載體,,我們需要選擇合適的蝕刻液體。一般來說,,強(qiáng)酸和強(qiáng)堿都可以用作蝕刻液體,,但過度的蝕刻可能會導(dǎo)致器件結(jié)構(gòu)損傷或者材料組分改變。

其次,,蝕刻時(shí)間和溫度也需要控制好,。蝕刻時(shí)間過長可能導(dǎo)致過度的材料去除,從而使器件性能受到不利影響,。蝕刻溫度則需要根據(jù)不同的半導(dǎo)體材料和封裝載體來選擇,,一般來說,較高的溫度可以加快蝕刻速率,,但也會增加材料的損傷風(fēng)險(xiǎn),。

此外,蝕刻工藝中還需要考慮到波浪效應(yīng)和侵蝕均勻性,。波浪效應(yīng)是指蝕刻液體在封裝載體表面形成的波紋,,從而使蝕刻效果不均勻,。為了減小波浪效應(yīng),我們可以通過改變蝕刻液體的組分或者采用特殊的蝕刻技術(shù)來進(jìn)行優(yōu)化,。侵蝕均勻性是指蝕刻液體在封裝載體表面的分布是否均勻,。為了改善侵蝕均勻性,我們可以使用攪拌裝置來增加液體的攪動(dòng),,并且對封裝載體采取特殊的處理方法,。蝕刻技術(shù)如何實(shí)現(xiàn)半導(dǎo)體封裝中的尺寸縮小,!江蘇半導(dǎo)體封裝載體價(jià)格咨詢

蝕刻是一種制造過程,,通過將物質(zhì)從一個(gè)固體材料表面移除來創(chuàng)造出所需的形狀和結(jié)構(gòu)。在三維集成封裝中,,蝕刻可以應(yīng)用于多個(gè)方面,,并且面臨著一些挑戰(zhàn)。

應(yīng)用:模具制造:蝕刻可以用于制造三維集成封裝所需的模具,。通過蝕刻,,可以以高精度和復(fù)雜的結(jié)構(gòu)制造出模具,以滿足集成封裝的需求,。管理散熱:在三維集成封裝中,,散熱是一個(gè)重要的問題。蝕刻可以用于制造散熱器,,蝕刻在三維集成封裝中的應(yīng)用與挑戰(zhàn)是一個(gè)值得探索的領(lǐng)域,。

在應(yīng)用蝕刻技術(shù)的同時(shí),也面臨著一些挑戰(zhàn),。

挑戰(zhàn):首先,,蝕刻技術(shù)的精確性是一個(gè)重要的挑戰(zhàn)。因?yàn)槿S集成封裝中的微細(xì)結(jié)構(gòu)非常小,,所以需要實(shí)現(xiàn)精確的蝕刻加工,。這涉及到蝕刻工藝的優(yōu)化和控制,以確保得到設(shè)計(jì)要求的精確結(jié)構(gòu),。其次,,蝕刻過程中可能會產(chǎn)生一些不良影響,如侵蝕和殘留物,。這可能會對電路板的性能和可靠性產(chǎn)生負(fù)面影響,。因此,需要開發(fā)新的蝕刻工藝和處理方法,,以避免這些問題的發(fā)生,。蝕刻技術(shù)還需要與其他工藝相互配合,如電鍍和蝕刻后的清洗等,。這要求工藝之間的協(xié)調(diào)和一體化,,以確保整個(gè)制造過程的質(zhì)量與效率,。

綜上所述,只有通過不斷地研究和創(chuàng)新,,克服這些挑戰(zhàn),,才能進(jìn)一步推動(dòng)蝕刻技術(shù)在三維集成封裝中的應(yīng)用。吉林優(yōu)勢半導(dǎo)體封裝載體蝕刻技術(shù)帶給半導(dǎo)體封裝更高的精度和性能,!

近期,,我們對半導(dǎo)體封裝載體的熱傳導(dǎo)性能的影響進(jìn)行了一些研究并獲得了一些見解。

首先,,我們研究了蝕刻對半導(dǎo)體封裝載體熱傳導(dǎo)性能的影響,。蝕刻作為通過化學(xué)反應(yīng)去除材料表面的過程,在半導(dǎo)體封裝中,,使用蝕刻技術(shù)可以改善載體表面的平整度,,提高封裝結(jié)構(gòu)的精度和可靠性。研究表明,,通過蝕刻處理,可以使載體表面變得更加平坦,,減少表面缺陷和不均勻性,,從而提高熱傳導(dǎo)效率。

此外,,蝕刻還可以去除載體表面的氧化層,,并增大載體表面積,有利于熱量的傳輸和散發(fā),。通過研究了不同蝕刻參數(shù)對熱傳導(dǎo)性能的影響,,發(fā)現(xiàn)蝕刻時(shí)間和蝕刻液濃度是關(guān)鍵參數(shù)。適當(dāng)增加蝕刻時(shí)間和蝕刻液濃度,,可以進(jìn)一步提高載體表面的平整度和熱傳導(dǎo)性能,。然而,過度的蝕刻可能會導(dǎo)致表面粗糙度增加和載體強(qiáng)度下降,,降低熱傳導(dǎo)的效果,。

此外,不同材料的封裝載體對蝕刻的響應(yīng)不同,。傳統(tǒng)的金屬載體如鋁和銅,,在蝕刻過程中可能會出現(xiàn)腐蝕、氧化等問題,。而一些新興的材料,,如鉬、鐵,、鎳等,,具有較好的蝕刻性能,,更適合于提高熱傳導(dǎo)性能。在進(jìn)行蝕刻處理時(shí),,需要注意選擇合適的蝕刻參數(shù)和材料,,以避免出現(xiàn)副作用。

這些研究成果對于提高半導(dǎo)體封裝的熱傳導(dǎo)性能,,提高功率密度和可靠性具有重要意義,。

基于半導(dǎo)體封裝載體的熱管理技術(shù)是為了解決芯片高溫問題、提高散熱效率以及保證封裝可靠性而進(jìn)行的研究,。以下是我們根據(jù)生產(chǎn)和工藝確定的研究方向:

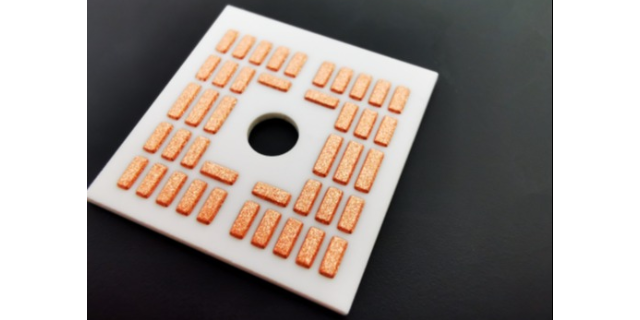

散熱材料優(yōu)化:研究不同材料的熱傳導(dǎo)性能,,如金屬、陶瓷,、高導(dǎo)熱塑料等,,以選擇適合的材料作為散熱基板或封裝載體。同時(shí),,優(yōu)化散熱材料的結(jié)構(gòu)和設(shè)計(jì),,以提高熱傳導(dǎo)效率。

冷卻技術(shù)改進(jìn):研究新型的冷卻技術(shù),,如熱管,、熱沉、風(fēng)冷/水冷等,,以提高散熱效率,。同時(shí),優(yōu)化冷卻系統(tǒng)的結(jié)構(gòu)和布局,,以便更有效地將熱量傳遞到外部環(huán)境,。

熱界面材料和接觸方式研究:研究熱界面材料的性能,如導(dǎo)熱膏,、導(dǎo)熱膠等,,以提高芯片與散熱基板的接觸熱阻,并優(yōu)化相互之間的接觸方式,,如微凹凸結(jié)構(gòu),、金屬焊接等。

三維封裝和堆疊技術(shù)研究:研究通過垂直堆疊芯片或封裝層來提高散熱效率和緊湊性,。這樣可以將散熱不兼容的芯片或封裝層分開,,并采用更有效的散熱結(jié)構(gòu)。

管理熱限制:研究通過優(yōu)化芯片布局,、功耗管理和溫度控制策略,,來降低芯片的熱負(fù)載。這可以減輕對散熱技術(shù)的需求。

蝕刻技術(shù)在半導(dǎo)體封裝中的應(yīng)用,!

蝕刻作為一種常用的加工技術(shù),,對半導(dǎo)體封裝載體表面粗糙度有著較大的影響。載體表面粗糙度是指載體表面的不平整程度,,它對于器件封裝的質(zhì)量和性能起著重要的影響,。

首先,蝕刻過程中的蝕刻副產(chǎn)物可能會引起載體表面的粗糙度增加,。蝕刻副產(chǎn)物主要是由于蝕刻溶液中的化學(xué)反應(yīng)產(chǎn)生的,,它們在表面沉積形成蝕刻剩余物。這些剩余物會導(dǎo)致載體表面的粗糙度增加,,影響后續(xù)封裝工藝的可靠性和一致性,。

其次,蝕刻速率的控制也會對載體表面粗糙度產(chǎn)生影響,。蝕刻速率是指在單位時(shí)間內(nèi)材料被移除的厚度,。如果蝕刻速率過快,會導(dǎo)致載體表面的不均勻性和粗糙度增加,。因此,,通過調(diào)整蝕刻參數(shù),如蝕刻溶液的成分和濃度,、溫度和壓力等,,可以控制蝕刻速率,實(shí)現(xiàn)對載體表面粗糙度的優(yōu)化,。

此外,蝕刻前后的表面處理也是優(yōu)化載體表面粗糙度的重要策略,。表面處理可以包括清洗,、活化等步驟,它們可以去除表面的污染和氧化物,,并提高蝕刻后的表面質(zhì)量,。適當(dāng)?shù)谋砻嫣幚砟軌驕p小載體表面粗糙度,提高封裝工藝的成功率,。

總結(jié)起來,,蝕刻對半導(dǎo)體封裝載體表面粗糙度有著較大的影響。為了優(yōu)化載體表面粗糙度,,我們可以采取控制蝕刻副產(chǎn)物的形成與去除,、調(diào)整蝕刻速率以及進(jìn)行適當(dāng)?shù)谋砻嫣幚淼炔呗浴0雽?dǎo)體封裝技術(shù)中的封裝尺寸和尺寸縮小趨勢,。貴州什么是半導(dǎo)體封裝載體

運(yùn)用封裝技術(shù)提高半導(dǎo)體芯片制造工藝,。江蘇半導(dǎo)體封裝載體價(jià)格咨詢

蝕刻技術(shù)在半導(dǎo)體封裝中一直是一個(gè)重要的制造工藝,但也存在一些新的發(fā)展和挑戰(zhàn),。

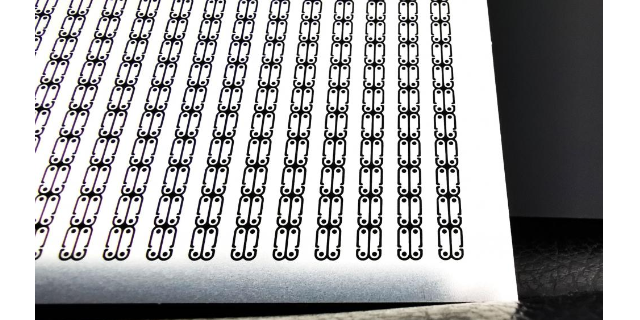

高分辨率和高選擇性:隨著半導(dǎo)體器件尺寸的不斷縮小,,對蝕刻工藝的要求也越來越高,。要實(shí)現(xiàn)更高的分辨率和選擇性,需要開發(fā)更加精細(xì)的蝕刻劑和蝕刻工藝條件,,以滿足小尺寸結(jié)構(gòu)的制備需求,。

多層封裝:多層封裝是實(shí)現(xiàn)更高集成度和更小尺寸的關(guān)鍵。然而,,多層封裝也帶來了新的挑戰(zhàn),,如層間結(jié)構(gòu)的蝕刻控制、深層結(jié)構(gòu)的蝕刻難度等,。因此,,需要深入研究多層封裝中的蝕刻工藝,并開發(fā)相應(yīng)的工藝技術(shù)來克服挑戰(zhàn),。

工藝控制和監(jiān)測:隨著蝕刻工藝的復(fù)雜性增加,,需要更精確的工藝控制和實(shí)時(shí)監(jiān)測手段。開發(fā)先進(jìn)的工藝控制和監(jiān)測技術(shù),,如反饋控制系統(tǒng)和實(shí)時(shí)表征工具,,可以提高蝕刻工藝的穩(wěn)定性和可靠性。

環(huán)境友好性:蝕刻工藝產(chǎn)生的廢液和廢氣對環(huán)境造成影響,。因此,,開發(fā)更環(huán)保的蝕刻劑和工藝條件,以減少對環(huán)境的負(fù)面影響,,是當(dāng)前的研究方向之一,。

總的來說,蝕刻技術(shù)在半導(dǎo)體封裝中面臨著高分辨率,、多層封裝,、新材料和納米結(jié)構(gòu)、工藝控制和監(jiān)測以及環(huán)境友好性等方面的新發(fā)展和挑戰(zhàn),。解決這些挑戰(zhàn)需要深入研究和創(chuàng)新,,以推動(dòng)蝕刻技術(shù)在半導(dǎo)體封裝中的進(jìn)一步發(fā)展。江蘇半導(dǎo)體封裝載體價(jià)格咨詢